LE TRAITEMENT DE SURFACE PAR VOIE SECHE

Les procédés par voie sèche sont ainsi nommés par opposions aux procédés par voie humide. Il s’agit de procédés par voie gazeuse ou par plasmas. La technologie est donc plus complexe que pour les dépôts par voie humide mais les performances environnementales sont largement supérieures du fait que la réalisation de ces dépôts ne nécessite pas l’utilisation de bains. De par les technologies développées, certaines contraintes freinent le développement industriel de ces dépôts : dimensions, géométrie de la pièce… Dans certains cas, ils constituent toutefois une excellente alternative aux dépôts par voie humide.

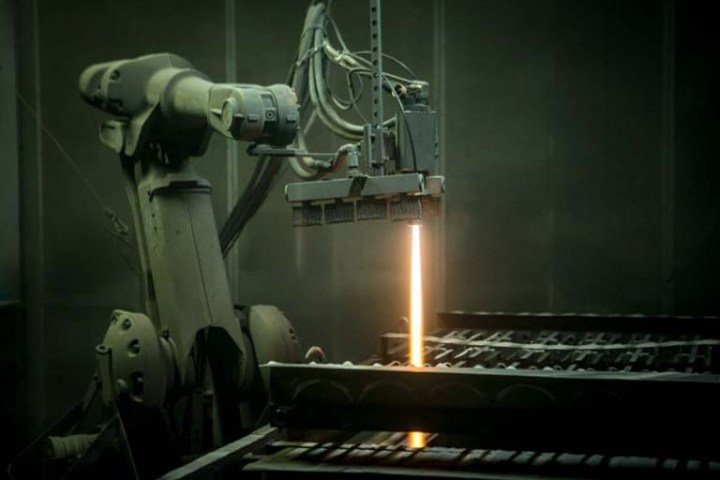

La projection thermique

Il existe plusieurs types de projection thermique. Toutefois, tous requiert un gaz vecteur servant à accélérer et transporter jusqu'au substrat de fines particules (entre 5 à 100 micromètres). Les types de projection thermique les plus utilisés dans l’industrie sont la projection par chalumeau, par arc fil, par flamme supersonique (HVOF)… Toutes les matières sont en principe projetables, soit sous forme de poudre, soit sous forme de fils, soit sous forme de cordon. Le zinc est le métal anodique le plus répandu pour la projection. Des oxydes et alliages peuvent aussi être projetés. Selon les caractéristiques souhaitées, l’opération peut s’effectuer à pression atmosphérique (dans l’air ou dans un gaz neutre), ou à basse pression (gaz neutre). Les domaines d’application sont très larges et vont de la petite pièce aux grosses turbines. Du fait de la technique même de projection, les dépôts obtenus sont beaucoup plus durs que le métal de départ. En outre, la projection thermique permet la réalisation de dépôt épais. Cette technique permet également le rechargement de pièces usées. La projection est la technique la plus utilisée pour réaliser des revêtements d’aluminium.

Les différents procédés de projection thermique sont:

la projection flamme: il s’agit de la technique la plus ancienne. Cette technique se décline en plusieurs procédés (projection flamme poudre, projection flamme fil et projection au canon de détonation, la projection à tir continu (HVOF, HVAF) et projection flamme avec refusion)

la projection par arc électrique

la projection par plasma

la projection par cold spay

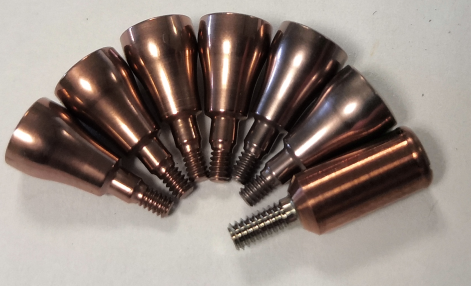

Les traitements PVD (physical vapor deposition)

Les procédés de dépôts physiques en phase vapeur regroupent différentes techniques permettant de réaliser un revêtement sous pression réduite et à basse température (entre 150 et 500°C). Les techniques PVD permettent d’obtenir aussi bien des dépôts classiques que des dépôts qui ne sont pas faisables par ailleurs, c’est le cas des matériaux dopés (métal combiné à de l’azote ou à du carbone par exemple).

Les différentes techniques sont classées en 3 catégories : évaporation sous vide, pulvérisation cathodique, dépôt ionique. Les dépôts les plus répandus sont des dépôts d’aluminium ou oxyde d’aluminium, de chrome sur plastique, dépôt d’or, d’argent, dépôts de nitrure, de carbure… Les matériaux à déposer (présent dans l’enceinte) doivent être d’une grande pureté ; ils sont évaporés par chauffage ou bombardement ionique à basse pression et forme avec le gaz réactif introduit dans l’enceinte une vapeur de métal qui vient se déposer sur la pièce à revêtir.

Les couches ainsi formées possèdent de bonnes propriétés de dureté, résistance chimique, résistance à la température, adhérence… Il est possible par cette technique de réaliser des dépôts multicouche.

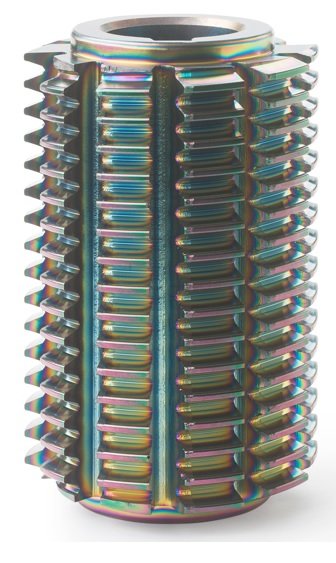

Les traitements CVD (chemical vapor deposition)

Le CVD est une méthode de dépôt de films minces à partir d’un flux gazeux. En effet, le dépôt est réalisé à partir d'une atmosphère réactive composée du métal à déposer qui se décompose à la surface de la pièce en formant le composé devant la revêtir. La température de travail (du substrat) est comprise entre 600 et 1050°C ; elle fournit l’énergie d’activation nécessaire pour déclencher la réaction chimique entre le gaz et le matériau volatil. Ce procédé permet d’obtenir des couches d’épaisseur variable de pratiquement tous les métaux, alliages ou composés métalliques, sur des matériaux conducteurs ou isolants. Il permet également de réaliser des dépôts multi-couche. Les dépôts CVD les plus utilisés dans le domaine de la mécanique sont le Nitrure de titane, carbure de titane, l’oxyde d’aluminium… Côté géométrie des pièces, ce procédé permet une plus grande flexibilité au niveau du traitement que le PVD.